华恒焊接-单面焊双面成型操作要点

发布日期:2022-10-07 作者: 昆山华恒焊接股份有限公司 点击:

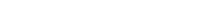

华恒管道预制自动TIG打底工艺,是国内唯一在管道预制领域实现了单面焊双面成型工艺,达到国际先进水平,现在就这一点,我们来了解一下操作要点:

| 打底层采用断弧法 |

在始焊点上方20mm处引弧,将电弧控制在5mm~6mm长度,缓慢拉至始焊点开始焊接。焊条与试板的下倾角为75°~80°,与焊缝左右两边夹角为90°,当焊至定位焊缝尾部时,应稍作停顿进行预热,采用三角形运条法使焊条电弧把坡口根部熔透形成橢圆形熔池,熔池的上方熔透坡口边形成熔孔。

此时听见电弧穿过间隙发出清脆的‘噗、噗’声,表示根部已熔透,这时应立即灭弧,以防止熔池温度过高使熔化的铁水下坠,使焊缝正面、背面形成焊瘤。灭弧后当熔池冷却到暗红色开始起弧依次操作完成打底层焊接,打底层焊缝背面高度(余高)应控制在0~2mm。

华恒TIG焊焊接过程中,要分清铁水和熔渣,避免产生夹渣。在立焊时密切注意熔池形状,发现椭圆形熔池下部边缘比较平直轮廓逐步变成鼓肚变圆时,表示熔池温度已稍高或过高,应立即灭弧,降低熔池温度,可避免产生焊瘤。严格控制熔池尺寸,打底焊在正常焊接时,熔孔直径大约为所用焊条直径的1.5倍,将坡口钝边熔化0.5~1.0mm,可保证焊缝背而焊透,同时不出现焊瘤,当熔孔直径过小或没有熔孔时,就有可能产生未焊透。

| 填充层焊接时的注意点 |

填充层焊接时,在距焊缝始焊端上方约15mm处引弧后,将电弧迅速移至始焊端施焊。每层开始焊及每次接头都应按照这样的方法操作,避免产生缺陷。运条采用横向锯齿形或月牙形,焊条与板件的下倾角为75°〜85°。焊条摆动到两侧坡口边缘时,要稍作停顿,以利于熔合和排渣,防止焊缝两边未熔合或夹渣。填充焊层高度应距离母材表面低1.5~2.0mm,并应形成平状或轻微凹形,不得熔化坡口棱边线,以利盖面层保持平直。对每层焊道熔渣要彻底清理干净,特别是边缘的渣。

| 盖面层引弧操作方法与填充层相同 |

焊条与板件下倾角75°~85°, 采用锯齿形或月牙形运条。焊条左右摆动时,在坡口边缘稍作停顿,熔化坡口棱边线r2mm。当焊条从一侧到另一侧时,中间电弧稍抬高一点,保持熔池形状。焊条摆动的速度较平焊稍快一些,前进速度要均匀,每个新熔池需覆盖前熔池2/3~3/4,见图3. 2. 2-3。换焊条后再焊接时,引弧位置应在坑上方约15mm填充层焊缝金属处引弧,然后迅速将电弧拉回至原熔池处,填满弧坑后继续施焊。盖面时要保证焊缝边缘和下层熔合好。如发现咬边,焊条稍微多停留一会,焊缝边缘要和母材表面圆滑过渡。

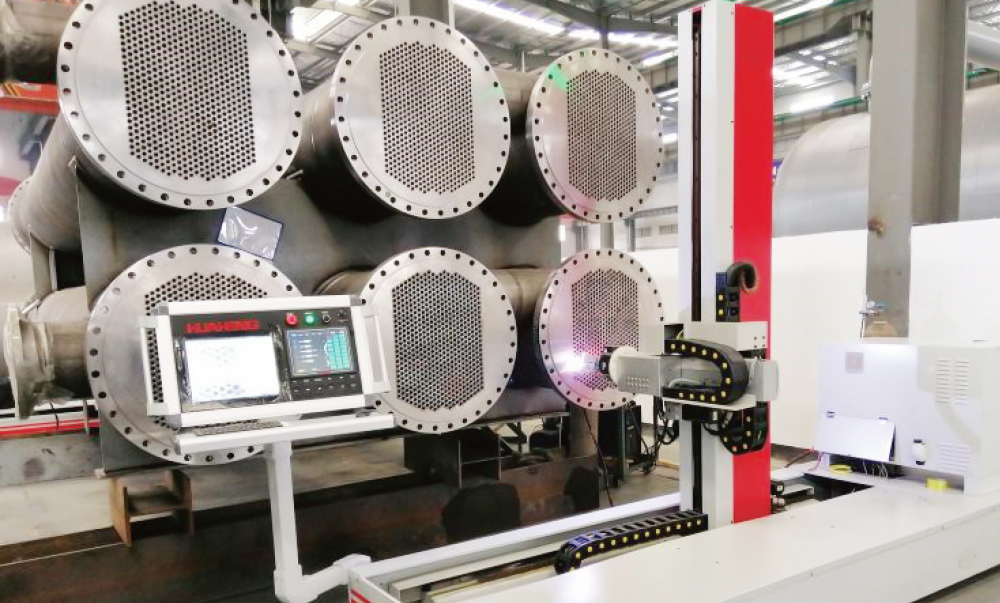

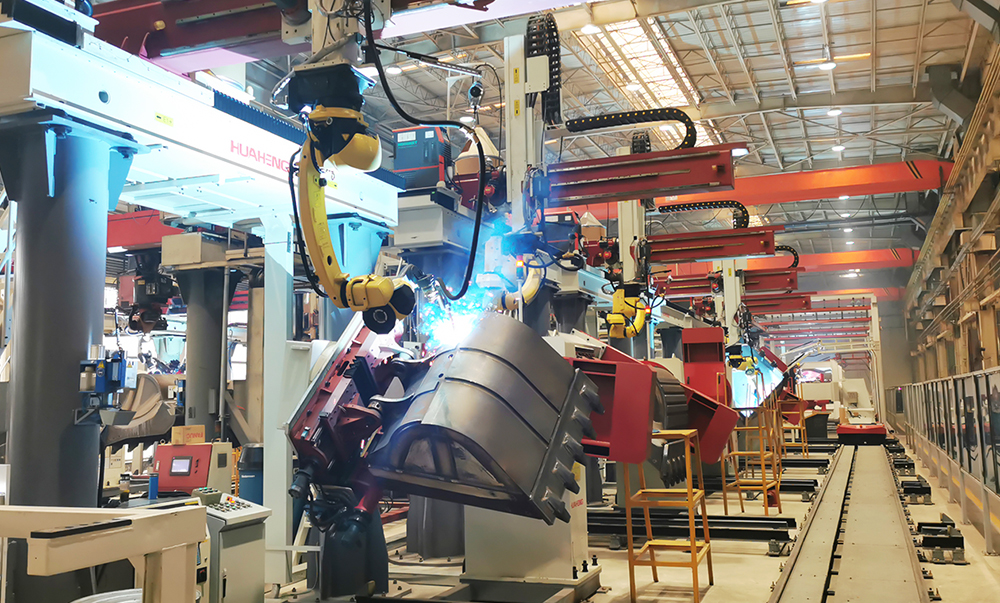

以上是单面焊双面成型的操作要点,华恒焊接TIG打底焊的成功实现,离不开TIG弧长控制技术等等。作为在弧焊工艺技术、工业机器人、自动化焊接、智能化装备领域提供一体化解决放的的领先者,更多焊接工艺,请关注下期精彩内容。